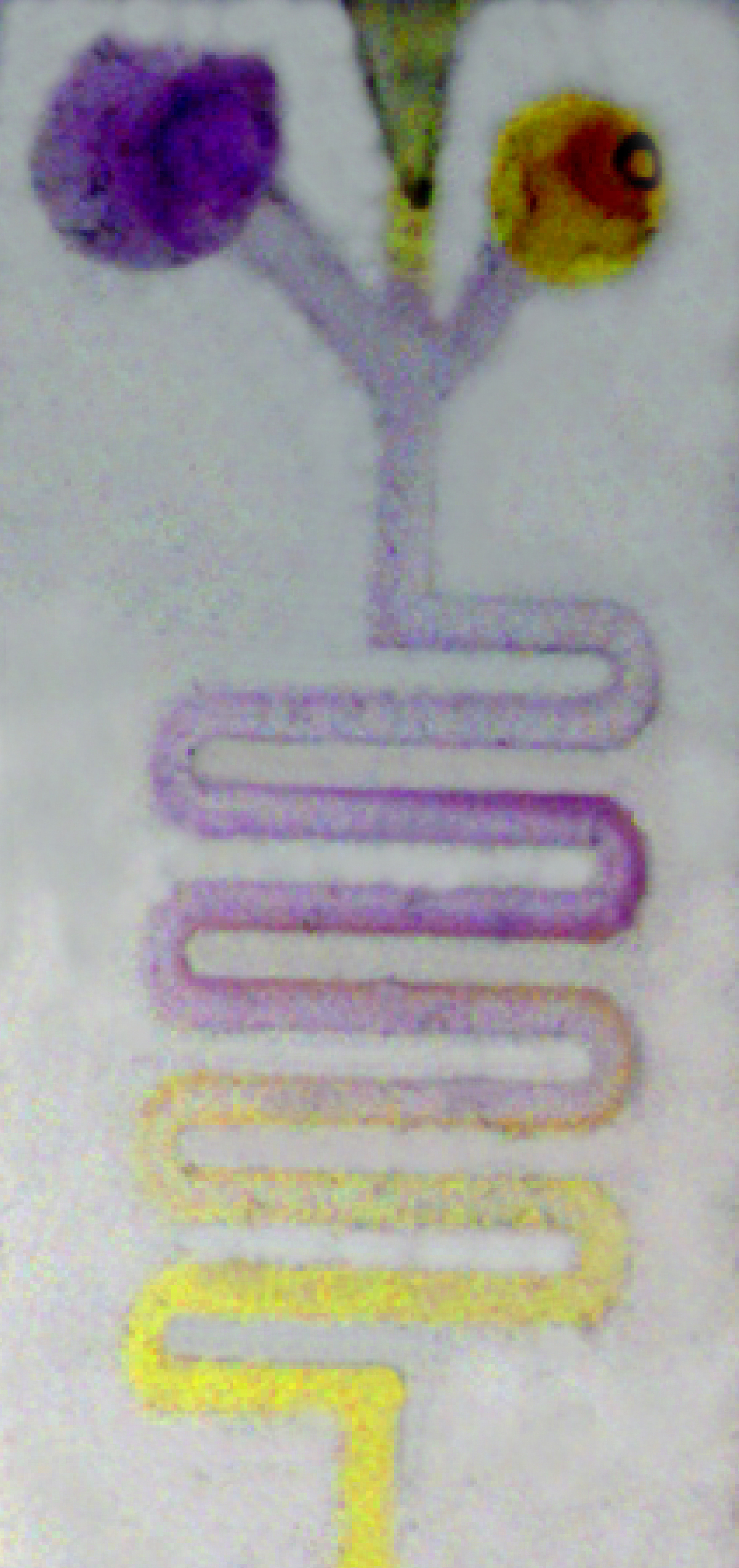

Casting liquid glass like cement

Transparent, hitzebeständig und säureresistent – Glas ist extrem widerstandsfähig und vielseitig einsetzbar, etwa als optische Linse oder Kapillarröhrchen von wenigen Tausendstel Millimetern Größe. Um Glas so kleinskalig zu strukturieren, sind bislang ätzende Chemikalien und ein Reinraum notwendig mit entsprechendem Aufwand und Kosten. KIT-Forscher stellen nun im Fachmagazin Advanced Materials eine Alternative vor: „Liquid Glass“ ist ein bei Raumtemperatur dickflüssiges Glas-Kunststoffgemisch, das unter Licht vorhärtet und im Ofen zu reinem Glas ausbrennt. Die Verarbeitung erfordert nur weiche Silikonmasken und gängige lithografischen Gussverfahren.

„Mit unserer Methode Glasbauteile zu gießen, erreichen wir drei entscheidende Vorteile“, sagt Nachwuchsgruppenleiter Dr. Bastian Rapp am Institut für Mikrostrukturtechnik des KIT. „Wir können die Form beliebig wählen, mehrere Lagen auftragen und jedes Bauteil unkompliziert per Abguss vervielfältigen.“ Die formgebende Silikonmaske stellen die Forscher hochpräzise und kostengünstig als Abdruck eines Originalbauteils oder als mittels 3D-Druck her.“[YIN1] Im nächsten Schritt füllen sie „flüssiges Glas“ hinein und härten es mit Licht. Wie beim Plätzchenausstechen lässt sich die hitzeempfindliche Kunststoffmaske entfernen, ohne dass das Bauteil seine Form verliert. „In diesem Zustand können wir mehrere Bauteile beliebig zu komplexen Systemen zusammensetzen. Im Brennofen verbinden sich diese und härten zu Glas aus“, ergänzt Rapp. Das Verfahren macht es damit möglich, gläserne Mikrosysteme kostengünstig als Prototypen herzustellen, mikrofluidische Chips beispielsweise für 50 Eurocent pro Stück.